Цифровой подход для подготовки к сертификации авиационной техники

В условиях высокой конкуренции среди мировых авиапроизводителей успех определяется правильным выбором технологий и инноваций. Для аэрокосмических компаний очень важно сократить время на разработку воздушных судов и ускорить внедрение стоящих и работающих идей, чтобы не отставать от быстро развивающегося рынка.

Чтобы добиться успеха разработчикам приходится переосмысливать подходы к проектированию, испытаниям и производству летательных аппаратов, и прибегать к использованию новых решений и материалов. Однако это увеличивает сроки наземных и летных испытаний авиатехники. Соответственно, растет стоимость сертификационных испытаний и самой программы разработки. При этом ошибки, закладываемые еще на стадии проектирования, в дальнейшем могут привести к немалым потерям для авиастроителей, как финансовым, так и репутационным.

Например, серьезные финансовые потери в размере сотен миллионов долларов понесла компания Boeing в рамках проекта самолета-заправщика КС-46 из-за ошибки в проектировании электромеханики. Трудности с процессом сертификации стали одной из причин задержки выхода на рынок нового регионального самолета SpaceJet M90 японской корпорации Mitsubishi Aircraft. Программа задерживается уже на семь лет, из-за чего ее стоимость выросла на несколько миллиардов долларов.

В компании Siemens Digital Industries Software уверены, что процесс сертификации воздушного судна должен начинаться с ранних этапов проектирования, чтобы обеспечить прослеживаемость всего рабочего цикла и четкое выполнение всех предъявляемых требований, а также выявить ошибки и проблемы несоответствия еще на ранних этапах процесса. Применение современных цифровых технологий позволяет сэкономить и ускорить разработку современных воздушных судов за счет автоматизации заметной доли расчетов и сертификационных испытаний.

Управление жизненным циклом

Технологии Siemens Digital Industries Software направлены на разработку виртуальной копии изделия и реализацию концепции цифрового двойника. Решения в рамках этой идеологии позволяют соединить в себе требования с проектированием, производством и эксплуатацией, обеспечивая весь жизненный цикл изделия под одной цифровой платформой.

Цифровое проектирование подразумевает создание виртуальной, полностью верифицированной модели, проведение комплексного инженерного анализа и испытаний, проверку соответствия требованиям и виртуальной доводки.

Цифровое производство позволяет отследить весь процесс изготовления изделия, где и на каком оборудовании находится та или иная деталь, узел, агрегат, согласно заданной технологической карте, какие техпроцессы используются при обработке или изготовлении, а также спрогнозировать возможные трудности, возникающие при организации производства, наладить процесс изготовления и по необходимости провести оптимизацию производственных процессов.

Узнать еще больше о создании цифрового предприятия и цифрового производства можно будет 15 сентября на онлайн-форуме Realize LIVE Russia 2020, организованном компанией Siemens Digital Industries Software. Успешными проектами поделятся ведущие российские компании, которые активно внедряют цифровые технологии и задают уровень конкуренции в отрасли. Из первых уст можно будет узнать, как дигитализация способствует повышению производительности и обеспечивает соответствие выпускаемых продуктов индивидуальным потребностям клиентов. Присоединяйтесь!

Применение цифрового двойника изделия позволяет реализовать все этапы разработки воздушного судна. Полученные данные могут быть использованы для эксплуатации, доработки и модернизации изделия, разработки новых перспективных проектов воздушных судов и прохождения процессов сертификации.

"Умная" верификация

В ходе сертификации каждый проект воздушного судна проходит два этапа - валидацию и верификацию. Первый подразумевает проверку правильности и полноты предъявляемых к нему требований. Тогда как второй этап методами проверки, анализа или испытаний призван подтвердить, что разработанное воздушное судно полностью удовлетворяет предъявляемым к нему требованиям, прошедшим валидацию.

Использование системного подхода к проектированию и предварительного моделирования систем воздушного судна должно значительно сократить количество проблем, выявленных в ходе сертификации :: Siemens Digital Industries Software

Чтобы обеспечить полноценную связь предъявляемых требований к конструкции воздушного судна с методами верификации, связать весь процесс проектирования и анализа в один единый цикл и обеспечить прослеживаемость всех процессов на каждом этапе проектирования, необходима так называемая "умная" верификация.

Современные цифровые решения Siemens Digital Industries Software по управлению данными на различных этапах жизненного цикла изделия (Teamcenter), а также по проведению комплексного инженерного анализа и лабораторных испытаний (Simcenter) могут существенно ускорить процесс верификации изделия и подготовить его к проведению сертификации.

Наличие всех данных о ходе работы и сквозная взаимосвязь этих данных делает информационную платформу Teamcenter идеальной для управления процессом сертификации. Она позволяет обеспечить разработку требований к воздушному судну, подготовить планирование всех работ, разработать методику защиты по каждому из требований, заложить методы верификации, обеспечить контроль над ходом выполнения работ и провести дальнейший их анализ, чтобы выявить проблемные места и скорректировать планирование. Teamcenter также выступает единой средой подготовки изделия как к натурным, так и виртуальным испытаниям.

Платформа Simcenter позволяет проводить инженерный анализ изделия с целью определения аэродинамических характеристик, внешних и внутренних нагрузок, тепловых режимов, характеристик прочности и усталостной долговечности конструкции при статических, вибрационных и акустических воздействиях.

С помощью решений из портфеля Simcenter, объединяющих технологии 1D- и 3D-моделирования, а также натурных испытаний, можно выполнять достоверные расчеты для режимов, которые трудно или даже невозможно проверить в рамках физических испытаний. Созданная при этом цифровая модель с высокой точностью соответствует реальному образцу, уточняется по результатам наземных или летных испытаний и позволяет учитывать все изменения, происходящие с реальным самолетом, и использовать их в процессе сертификации.

Интеллектуальный анализ данных

Многие организации при разработке изделия используют большое количество разобщенных инструментов инженерного анализа для решения стоящих перед ними задач. Это усложняет работу и приводит к увеличению затрат, поскольку каждый из этих инструментов имеет собственный интерфейс и свои рабочие процессы. Несовместимость программ и копирование файлов вручную при переносе из одного программного продукта в другой требует дополнительного времени и может создавать ошибки, что мешает проведению исследований, необходимых для правильного понимания характеристик изделия. Учитывая все это, разработать готовую верификационную модель становится достаточно проблематично.

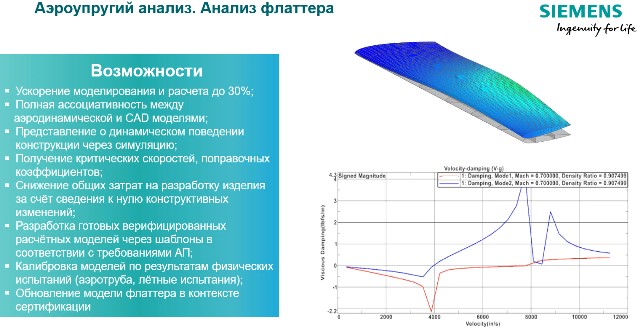

Решение Simcenter 3D, которое объединяет технологии 3D-моделирования и набор библиотек инженерного анализа, позволяет проводить процесс проектирования и расчета конструкции разрабатываемого продукта в рамках одной единой системы. С его помощью можно создавать верификационные модели летательного аппарата, проводить расчеты при действии нагрузок различной природы происхождения – механических, динамических, аэродинамических, а также проводить виртуальные испытания, например, испытания на флаттер, на управляемость во всех режимах полета.

Компания Siemens Digital Industries Software предлагает интегрированное сквозное решение для проектирования и расчета конструкции разрабатываемого изделия в рамках единой системы :: Siemens Digital Industries Software

Формирование нагрузок в единой среде дает следующие преимущества – сокращение проведения расчетов за счет точных инструментов анализа, возможность управления нагрузками при проектировании и формировании расчетных случаев нагружения, открытость среды, которая доступна для интеграции программного кода предприятия. Собранная таким образом информация по полученным нагрузкам на изделие позволяет также разрабатывать методики расчетов, опирающиеся на базу испытаний, и подтверждать выполнение нормативных требований.

Например, в целях повышения безопасности многие агентства разных стран по безопасности полетов включили в правила сертификации тесты на воздействие переохлажденных водяных капель и кристаллов льда. Стандартные летные испытания на обледенение могут стоить миллионы долларов, не считая не менее дорогостоящих тестов в аэродинамической трубе, - их общая стоимость в индустрии оценивается в порядка 65 млн долл. Современные расчетные комплексы позволяют сегодня оценить процесс нарастания льда при различных режимах эксплуатации воздушного судна, и таким образом снизить количество проводимых испытаний.

Созданные в Simcenter 3D верифицированные модели можно хранить в специализированных библиотеках или шаблонах, которые могут пригодиться для дальнейших расчетов - прочностных, усталостных и других. Это дает возможность автоматизировать процесс разработки компоновочных схем, геометрии изделия, и уже на их основе автоматизировать процесс создания расчетных моделей, удовлетворяющих всем требованиям, в зависимости от тех задач, которые решает разработчик. Прописанным требованиям будет подчиняться любая из цифровых моделей.

Такой подход позволяет рассматривать большее количество компоновок и конструктивных схем изделия с целью подбора рациональной схемы конструкции с точки зрения прочности и жесткости, а также ускорить производительность труда.

Неустойчивые аэроупругие явления, такие как флаттер или бафтинг, являются наиболее опасными для воздушного судна. Реализованные компанией Siemens Digital Industries Software технологии позволяют разрабатывать готовые верифицированные модели аэроупругости в соответствии с требования авиационных правил, калибровать эти модели на основе аэродинамических расчетов, по результатам физических испытаний и т.д. :: Siemens Digital Industries Software

Сокращение сроков сертификации становится возможным также благодаря более точному планированию и проведению натурных испытаний. Верификационные модели, полученные с помощью решений Simcenter, позволяют заранее определять места наилучшего размещения датчиков на изделии, а также режимы испытаний отдельных узлов и агрегатов.

С помощью технологий Simcenter Test.Lab можно значительно автоматизировать процесс виброакустических испытаний, проводить автоматические расчеты, анализ данных экспериментов непосредственно в темпе испытаний. Благодаря оборудованию SCADAS на исследуемом изделии можно разместить датчики любого вида – ускорения, перемещения, тензометрирования, а также провести предварительный анализ на случайные вибрации, получить данные с датчиков, вектора, частоты колебаний и визуализировать результат на математической модели.

Инновации – залог успеха

Историями успешного использования решений Siemens Digital Industries Software могут поделиться многие мировые разработчики авиационной техники: Airbus, Boeing, Airbus Helicopters, Embraer, Bombardier, Kaman Aerospace и другие.

Американская инженерная компания TLG Aerospace использует средства вычислительной аэродинамики Siemens Digital Industries Software для проведения сертификационных испытаний. Канадский производитель Bombardier использует средства аэроакустического анализа в Simcenter 3D STAR-CCM+ с использованием точной геометрической CAD-модели шасси для поисков и ослабления основных источников шума.

У крупнейшего производителя бизнес-джетов – компании Gulfstream – летные испытания одного из деловых самолетов показывали образования льда необычной формы, что приводило к существенным ухудшениям аэродинамических характеристик воздушного судна. При этом стандартные инструменты анализа этого не обнаруживали. Предложенное компанией Siemens Digital Industries Software решение STAR-CCM+ позволило выявить зоны нарастания льда и найти компромисс в виде правильного использования противооблединительной системы. А проведенный 45-минутный эксперимент лишь подтвердил достоверность полученных результатов расчетов. Решение позволило справиться с прохождением сертификации по обледенению.

Благодаря технологиям Simcenter Test.Lab вибрационные испытания проекта Airbus А350-1000 заняли всего лишь два дня, а не девять, как в случае с А350-900, или более месяца, как это было с предыдущими моделями производителя. С прослеживамостью и верификацией модели воздушного судна на каждом этапе проектирования и проведения испытаний компании Airbus удалось достичь повышения производительности на целых 50% и выйти на этап сертификации самолета с гораздо более быстрыми сроками.

Благодаря технологиям Simcenter наземные вибрационные испытания самолета Airbus А350-1000 заняли всего лишь два дня :: Airbus

Большой международный опыт компании Siemens Digital Industries Software и применение ее программных продуктов различными корпорациями и производителями авиационной, вертолетной и космической техники подтверждает, что современные цифровые технологии обеспечивают большой потенциал для сокращения бюджетов и сроков программ разработок.

Используя подобные решения предприятия могут не только сократить свои расходы и оптимизировать работу персонала, но также обеспечить системный и полностью прослеживаемый подход к проектированию и комплексному анализу, выявить существенные отклонения еще на ранних стадиях разработки, и тем самым усовершенствовать и ускорить процесс подготовки к сертификации.

Юрий Гайдаржи, кандидат технических наук, консультант по направлению "Инженерные расчеты (3D CAE)", Siemens Digital Industries Software

Евгения Коляда, корреспондент, "Авиатранспортное обозрение"