Ракета-носитель нового поколения

Ракета-носитель Space Launch System (SLS), один из проектов группы ATK - наследник космических челноков (Space Shuttle). В документах NASA проект SLS описан как "крупнейшая и обладающая наибольшими возможностями ракета, предназначенная для нового поколения пилотируемых полетов за пределы околоземной орбиты". SLS будет первой в NASA ракетой такого класса с того момента, как носитель Saturn V доставил американских астронавтов на Луну более 40 лет назад. Более того, ракета SLS сможет доставить человека еще дальше в космос, в том числе на Марс.

Компания ATK разрабатывает твердотопливные ускорители для ракеты SLS —два боковых блока по обеим сторонам центральной ступени, создающие дополнительную тягу в течение первых двух минут полета. В первых полетах носителя SLS будут применяться модифицированные ускорители от космического челнока, также спроектированные в компании ATK. В рамках нового проекта компания ATK создает и новые ускорители с увеличенной тягой, которые будут применяться в последующих полетах с большей полезной нагрузкой. Компания АTK уже почти десять лет применяет технологии по управлению жизненным циклом изделия от Siemens PLM Software в том числе систему автоматизированного проектирования NX, пакет решений для численного моделирования характеристик изделий Simcenter и систему управления процессами и данными об изделии Teamcenter.

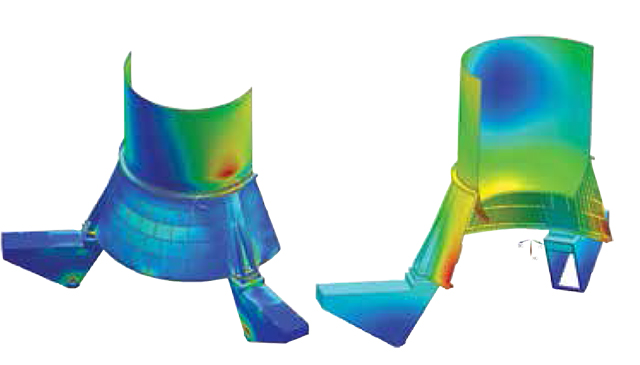

Модель в NX нижней части ускорителя, включая убираемые крепления

"С компанией Siemens нас связывает многолетнее партнерство, — рассказывает Рамеш Кришнан, главный инженер отдела технологических процессов и оснащения компании ATK. — Оно началось благодаря дальновидной позиции руководства, которое осознало всю пользу интегрированной системы".

Последние годы группа компаний работала над углублением интеграции инженерных расчетов с процессом проектирования. "Перед нами стояла задача начать использование инженерного анализа на ранних этапах разработки изделия, чтобы конструкция создавалась на основе расчетов, — поясняет Натан Кристенсен, старший руководитель отдела технологических процессов и оснащения компании ATK. — Это очень сложное дело, с учетом специфики нашей работы и высокой сложности применяемых инструментов". Работа по проектированию сопла нового ускорителя в рамках программы SLS — отличный пример того, как эту задачу удалось успешно решить.

"Чтобы повысить характеристики наших двигателей, требовалось существенно увеличить размер сопла, — поясняет Кришнан. — При этом в ходе подъема ракеты такое увеличенное сопло может столкнуться со множеством конструкций пускового сооружения".

На заднем конце ускорителя имеется коническая секция. Пусковые крепления захватывают эту секцию и удерживают ракету на стартовом столе. Компания ATK впервые в своей практике разрабатывает убираемые крепления, которые при пуске будут отводиться, чтобы не произошло столкновения с соплом.

Нижняя часть ускорителя, включая коническую секцию и убираемые крепления, была смоделирована в NX. Затем представленная в цифровом виде геометрия применялась для выполнения двух видов расчетов: кинематического и прочностного методом конечных элементов.

Компания ATK использовала модуль Simcenter 3D Motion для моделирования кинематики движений убираемых креплений при пуске ракеты. "Мы задали график изменения скорости ракеты в Excel-таблице и затем подключили ее в качестве источника данных о скорости моделируемого объекта, — рассказывает Кришнан. — Мы использовали зависимость тяги двигателей от времени, что оказалось правильным выбором. По расчетам ракета запускалась с требуемым ускорением".

На основе конструкторской модели задней части твердотопливного ускорителя компания ATK создала конечно-элементную модель в Simcenter 3D

"Работавший над этой задачей инженер ранее не имел дела с модулем Simcenter 3D Motion, но быстро разобрался и уже через несколько дней получил готовую модель", — отмечает Кришнан. Созданная модель учитывала даже четырехдюймовый болт, которым фиксируются пусковые крепления. Данный болт разрушается при пуске, так как на нем установлена специальная хрупкая гайка. При помощи анализа кинематики компания ATK быстро создала проектное решение, в котором крепления отводились нужным образом. "Основная цель SLS - создать временную последовательность пуска ракеты и обратного движения креплений, используя модуль Simcenter 3D Motion. Нам удалось этого достигнуть", — отмечает он.

Затем инженеры провели расчеты методом конечных элементов. В компании ATK имелся широкий выбор конечно-элементных препроцессоров и решателей. В рамках инициативы по углублению интеграции инженерных расчетов и проектирования компания ATK работает над унификацией применяемых CAE-систем. Simcenter 3D и NX Nastran стали стандартными приложениями. При необходимости применяются и другие системы. "Каждый инженер работает в системах, выбранных в качестве стандарта предприятия, а не в той, которая ему больше нравится, — поясняет Кристенсен. — Это приводит к снижению затрат — нам не приходится заниматься поддержкой различных решений со сходной функциональностью, и это облегчает обмен результатами расчетов между исполнителями".

На основе конструкторской модели задней части твердотопливного ускорителя компания ATK создала конечно-элементную модель в Simcenter 3D. "Многие системы конечно-элементного анализа плохо справляются с расчетом сборок, но в Simcenter 3D таких проблем нет", — отмечает Кришнан. По его мнению, главное преимущество решения Simcenter 3D в том, что вносимые в сборку изменения передаются в конечно-элементную модель. "Особенно здорово, что можно вносить изменения в модель и передавать их в среду конечно-элементного анализа, — говорит Кришнан. — Такая передача выполняется безошибочно. Конечно-элементная сетка при этом автоматически перестраивается, и это очень удобно. Кроме того, сохраняется ассоциативность. Все наложенные в сборке связи сохраняются и в конечно-элементной модели. Поэтому нет необходимости проверять правильность кинематики расчетной модели".

Компания ATK по достоинству оценила удобство создания геометрии в Simcenter 3D. "Нам понравилось то, что можно очень быстро моделировать болты в виде балочных и cпайдер-элементов, — поясняет Кришнан. — Мы берем детали, которые фактически свободно плавают в пространстве, и накладываем на них связи при помощи инструмента, позволяющего выбрать все поверхности или ребра отверстия под болт. Затем балочные элементы создаются автоматически. Это экономит массу времени".

Компания ATK выполнила ряд конечно-элементных расчетов прочности пусковых креплений, но в основном метод конечных элементов применялся для расчета конической секции ускорителя, являющейся местом соединения ракеты со стартовым сооружением. Данная секция должна выдерживать вес всей ракеты (осевая нагрузка от пустой ракеты превышает 900 тонн, а от заправленной — составляет почти 3200 тонн), а также ветровые нагрузки, в том числе и от ураганного ветра. Таким образом, расчетные нагрузки оказались огромными. "Мы еще никогда не сталкивались с такими колоссальными нагрузками на коническую секцию", — отмечает Кришнан.

Помимо экономии времени, важным преимуществом реализованного в компании ATK интегрированного процесса проектирования в NX и расчетов в Simcenter 3D стала полная уверенность в точности расчетной модели. "Мы были полностью уверены в том, что все выполняемые в NX построения точно передавались в модуль анализа методом конечных элементов, и что мы рассчитывали именно актуальный вариант конструкции", — отмечает Кришнан. Благодаря этому компания ATK не теряла время на проверку моделей. "Кроме того, одна из проблем моделирования контактных взаимодействий в большой конечно-элементной сборке заключается в необходимости абсолютно точного совмещения деталей. При работе в Simcenter 3D детали в расчетной модели уже совмещены. Мы не тратим силы и время на создание сопряжений и размещение всех деталей. Они всегда находятся в правильном положении". Данный процесс уменьшает число возможных ошибок, так как нет необходимости передавать данные между различными системами.

Интеграция расчетов в процесс проектирования предполагает применение решения Teamcenter для управления задачами инженерного анализа. В хранилище данных Teamcenter записаны расчетные модели, отчеты и ссылки на структуру изделия. "Благодаря этому мы всегда рассчитываем именно нужные модели деталей и исполнения изделий, а расчеты синхронизированы с конструкторскими изменениями", — отмечает Кристенсен. Компания применяет Teamcenter для управления как процессами проектирования, так и расчетными проектами. Решение Teamcenter для подготовки отчетов и аналитики отслеживает состояние проекта, время выполнения и долю результатов, полученных с первого раза.

Кристенсен подводит итоги внедрения Simcenter 3D в качестве стандартного инструмента инженерного анализа и углубления интеграции между проектированием и расчетами: "Интеграция САЕ-решений на ранних этапах разработки изделия сокращает сроки проектирования, а также позволяет нам уделять основное внимание общей продолжительности конструкторской разработки, а не только продолжительности требуемых расчетов. Мы отмечаем существенное сокращение затрат и рост производительности благодаря тщательно продуманному стратегическому решению о стандартизации CAE-систем. Средства инженерного анализа наиболее эффективны, когда конструкторы применяют их на ранних этапах разработки".